Applications

Le soudage MIG / MAG peut être utilisé aussi bien pour des assemblages que pour des revêtements protecteurs des

pièces neuves ou pour reconstruire et réparer des pièces.

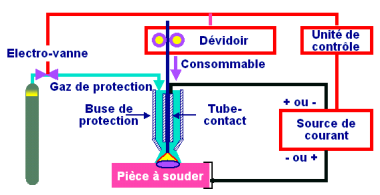

Le procédé de soudage MIG / MAG

Les consommables

Les consommables sont des fils massifs, des fils fourrés sans laitier ou des fils fourrés avec laitier.

Stockage des fils massifs et des fils fourrés

Les électrodes continues sont à protéger contre l’oxydation, la rouille et d’autres sources de souillure.

Les détériorations de surface peuvent déranger le bon fonctionnement du dévidoir et le passage du courant

du tube-contact au fil.

Le stockage a une influence importante sur la qualité des soudures: Porosités et inclusions d’oxydes.

Préparation des pièces ayant déjà travaillé

- Pour des résultats optimaux, les pièces ayant déjà travaillé

sont à nettoyer et à préparer mécaniquement avant le soudage.

- Les pièces ayant déjà travaillé peuvent être endommagées. Certaines de ces pièces pourront mettre en

relief des fissures de fatigue thermique ou mécanique. Tous les résidus, les fissures, doivent être éliminés

avant le soudage.

- Les zones endommagées peuvent être enlevées par chanfreinage

ou meulage. Avant toute opération de soudage il est nécessaire d’effectuer un contrôle des surfaces par ressuage.

- Les bords sont à arrondir par meulage, ce qui évite des surchauffes locales lors du soudage.

La torche de soudage

Au travers du faisceau de la torche, le courant de soudage, l'alliage, le gaz de protection et,

dans certains cas, l'eau de refroidissement sont entraînés jusqu'à la torche.

Le courant de soudage est amené par le faisceau jusqu'au tube-contact.

Les torches de soudage jusqu'à l'ampérage de 300 A, au maximum, peuvent être refroidies par

gaz. Au-delà de 300 A, c'est un refroidissement par eau qui est généralement utilisé.

Les tubes-contact et les buses de protection doivent être soigneusement nettoyés et

traités avec un produit approprié permettant d'éviter l'adhérence des projections

sur ces pièces.

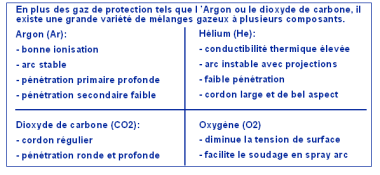

Gaz de protection

Selon le gaz de protection, les caractéristiques suivantes sont modifiées:

- Distribution transversale de la température

- Caractéristique de l ’arc

- Stabilité de l ’arc

- Géométrie de l ’arc et transfert du métal

- Pénétration au cours du le soudage

- Géométrie du cordon

- Sensibilité à la formation de pores

- Propriétés mécaniques

Influence des composants de gaz

Paramètres

Transfert par court-circuit/ par pulvérisation axiale:

- On sélectionne en premier la tension de soudage par réglage de la source.

- Puis on ajuste la vitesse du fil par action sur le potentiomètre de vitesse de fil (réglable de 0 à 10, 15,

20 ou plus m/min) sur le dévidoir.

Le moteur du dévidoir est alimenté par une tension réglable mais constante provenant du réseau

(abaissée à 110 V, 42 V ou 24 V.

Sa vitesse est donc réglable mais constante durant le processus de soudage.

C’est la source de courant qui fournit les variations d ’intensité nécessaires à la stabilisation de l’arc.

- Inductance pour le transfert par court-circuit:

La dynamique d ’arc à sélectionner se situe, en général, entre deux extrêmes.

- Une inductance trop élevée gêne la formation correcte des gouttes.

- Une inductance trop basse peut produire des projections: Si le courant de « court-circuit » est trop élevé,

les gouttes vont éclater et l’arc électrique devra être réamorcé ce qui entraîne des pics indésirables dans

la tension de soudage.

- Inductance pour le transfert par pulvérisation axiale:

La dynamique d’arc est réglée sur le minimum (zéro), afin qu’un équilibre dynamique puisse se développer dans l’arc.

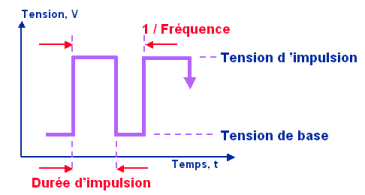

Tranfert par impulsion:

- On sélectionne en premier les paramètres de tension de soudage par réglage de la source

Transfert par impulsion: Paramètres

- La tension de base est nécessaire pour maintenir l’arc pendant les phases froides. Valeurs typiques: min. 10 V, 20 A.

- La tension d’impulsion commande les impulsions de courant. Une tension d ’impulsion plus élevée augmente l’apport de chaleur dans le bain de fusion. Valeurs typiques: min. 40 V, 500 A.

- La durée d’impulsion: Une durée plus élevée de l’impulsion augmente l ’apport de chaleur. Elle influence aussi la formation des gouttes (diamètre des gouttes). Valeurs typiques: 1 à 15 ms.

- Fréquence: Une fréquence plus élevée augmente l’apport de chaleur; le nombre de gouttes transférées par unité de temps est augmenté. Valeurs typiques: 30 à 300 Hz.

- Vitesse du fil: La vitesse du fil influence surtout la vitesse de déposition. Une vitesse de fil plus élevée exige une fréquence d’impulsion plus élevée.

On ajuste la vitesse du fil par action sur le potentiomètre de vitesse de fil (réglable de 0 à 10, 15,

20 ou plus m/min) sur le dévidoir.

Le moteur du dévidoir est alimenté par une tension réglable mais constante provenant du réseau

(abaissée à 110 V, 42 V ou 24 V.

Sa vitesse est donc réglable mais constante durant le processus de soudage.

C’est la source de courant qui fournit les variations d ’intensité nécessaires à la stabilisation de l ’arc.

- La dynamique d’arc est réglée sur le minimum (zéro).

Pour une parfaite formation des pulsations, il faut limiter l'inductance dans le circuit de soudage. Pour éviter une inductance trop haute, il ne faut jamais enrouler les câbles (câble de masse ou faisceau entre source de courant et dévidoir).

Le câble de masse doit être posé parallelement au faisceau. La distance entre les deux doit être minimale.

Wear-Management organise des formations intra-entreprises. Construites sur mesure,

ces formations sont dispensées au sein de l'entreprise sur des thèmes choisis par celle-ci.

Pour plus d'information ou des conseils techniques, n'hésitez pas à

nous contacter.

|