|

Wir fördern Einsparungen durch Verbessern der Funktionssicherheit Ihrer Produktionsanlagen.

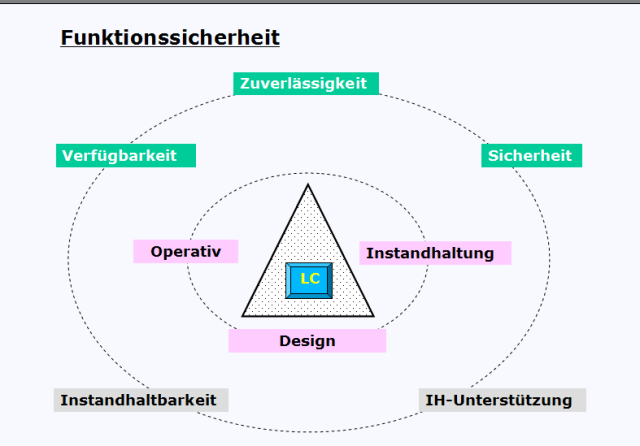

Funktionssicherheit ist ein Sammelbegriff zur Beschreibung der Verfügbarkeit und ihrer Einflussfaktoren: Zuverlässigkeit, Instandhaltbarkeit und Instandhaltungsvermögen.

Funktionssicherheit beinhaltet drei Hauptaspekte:

- Zuverlässigkeit ist die Fähigkeit eines Systems (asset), eine geforderte Funktion unter gegebenen Bedingungen für ein gegebenes Zeitintervall zu erfüllen (unter Berücksichtigung von Ausfällen; die Instandhaltung wird nicht berücksichtigt), zum Beispiel durchschnittlicher Ausfallabstand

- Instandhaltbarkeit: Fähigkeit eine Funktion zu erhalten oder zu regenerieren (zum Beispiel Zeitintervalle für Instandhaltung als Messgrösse)

- Unterstützungsvermögen: Potential einer Instandhaltungsorganisation, die richtige Unterstützung (Personal und Kompetenz, Werkzeuge, Ersatzteile, etc.) am richtigen Ort zu gewährleisten, um Instandhaltungsarbeiten zu vorgegebener Zeit oder vorgegebenem Zeitintervall ausführen resp. unterstützen zu können.

Positionierung der Funktionssicherheit

Quellen:

IEC 56/60300-3-14.Ed. 1

EN 13306: 2001

Zuverlässigkeitsanalysen

Vorhersage der Fehlerhäufigkeit

Vorhersage der Fehlerhäufigkeit eines Bauteils.

Die Abschätzung kann auf verschiedene Arten gemacht werden, durch:

- Versuche und Messungen

- Vergleich mit ähnlichen Bauteilen

- Feldversuche

Das Ziel ist es, die Fehlerhäufigkeit des Gesamtsystems (asset) zu errechnen oder abzuschätzen.

Zuverlässigkeitsanalyse eines Systems

Auf Grund der Fehlerhäufigkeit jedes Bauteils kann die Zuverlässigkeit des Systems (asset) analysiert oder errechnet werden.

Die Struktur des Systems wird in einem Blockdiagramm aufgezeichnet, so dass die Zuverlässigkeit des Systems (asset) ersichtlich wird.

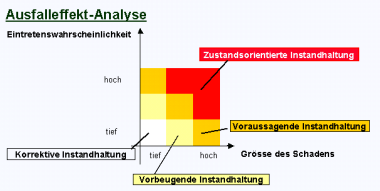

Ausfalleffekt-Analyse (Failure Mode and Effect Analyse, FMEA)

Die Ausfalleffekt-Analyse (FMEA) ist ein weiterer Ansatz um den Ausfall von Bauteilen zu gewichten. Die Konsequenzen auf das Gesamtsystem werden dabei beschrieben. Die Analyse kann zu qualitativen oder sogar quantitativen Resultaten führen.

Falls Systemausfälle auf verschiedene kombinierte Ausfälle zurückgeführt werden können, müssen andere Analysemethoden verwendet werden.

Ausfalleffekt-Analyse (FMEA)

Fehlerbaumanalyse (Fault tree analyse, FTA)

FTA erlaubt methodisch komplexe Ausfallsituationen zu erkennen. Sowohl Zuverlässigkeit wie Ausfallmechanismen können damit ersichtlich gemacht werden.

FTA wird für Sicherheitsanalysen unter Einbezug von Wahrscheinlichkeitsberechnungen angewendet (PSA).

Instandhaltungsbedürfnis Analyse (Maintenance Need Analysis, MNA)

Für ein ausfallendes System (asset) oder Bauteil ist die Instandhaltung von besonderer Bedeutung.

Fragen wie, welche Werkzeuge und Geräte, welches Training und welche Unterstützung notwendig sind, müssen geklärt werden.

Reparatur-Rückbau Analyse

Ausgefallene Systeme (assets) oder Bauteile können repariert oder ersetzt werden. In der Reparatur-Rückbau Analyse werden sowohl technische wie ökonomische Aspekte behandelt. Diese Analyse wird sinnvollerweise über den gesamten Lebenszyklus aktualisiert.

Die technischen Aspekte beziehen sich auf die Reparierbarkeit.

Die wirtschaftlichen Aspekte beziehen sich zum Beispiel auf Mann x Stunden sowie Ausrüstungs-, Ersatzteil-,

Lagerhaltungs-, Transport-, Fremdinstandhaltungs- und administrative Kosten.

Die Resultate zeigen die beste Lösung auf.

Instandsetzungsniveau Analyse (Level of Repair Analysis, LORA)

LORA wird für Systeme oder Bauteile, die instandgehalten werden müssen, eingesetzt.

Sie bezieht sich auf die präventive und korrektive Instandhaltung. Das Wort "Niveau" deutet an, auf welchem Niveau die Instandhaltungsarbeiten ausgeführt werden sollen: z.B. durch die Produktionsleute, durch speziell ausgebildetes Instandhaltungspersonal, durch eine spezialisierte Werkstatt oder durch eine Fremdfirma.

Das Ziel ist es, verschiedene Alternativen unter Berücksichtigung von Kosten zu beschreiben

(z.B. für Training, Unterstützung, Ueberwachung, Ersatzteile, Werkzeuge, Spezialausrüstungen, etc.)

LORA ist für grössere Organisationen geeignet (Fluggesellschaften, Transportunternehmen, Bergbau,

Zementindustrie oder Automobilindustrie).

Bei der Instandhaltung von Grossanlagen ist LORA für die Optimierung von Ersatzteilkosten in Funktion von betrieblichen Konsequenzen sehr zu empfehlen.

Ersatzteiloptimierung

Oft stellen Ersatzteile den grössten Betrag innerhalb von Instandhaltungskosten. Das Ziel sollte es sein, eine kosteneffiziente Palette von reparierbaren Ersatzteilen zusammenzustellen, damit die Zuverlässigkeitsanforderungen (zum Beispiel Verfügbarkeit) erfüllt werden.

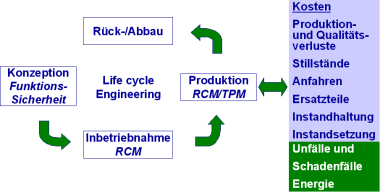

Lebenszyklusprofit / Lebenszykluskostenanalyse (LCP / LCC)

Das Ziel ist es, ein System (asset) kostengünstiger zu gestalten.

Lebenszyklusprofit / Lebenszykluskostenanalyse (LCP / LCC) sind sehr wichtig, da sie Informationen aus verschiedenen Analysen zusammenbringen und sie aus der Sicht der Wirtschaftlichkeit beleuchten. Inventarkosten werden dabei mitberücksichtigt.

Lebenszyklus-Management

Lebenszyklusprofit / Lebenszykluskostenanalyse (LCP / LCC) beziehen sich auf das System ( asset) und die notwendige Unterstützung. Oft wird sofort ersichtlich, dass wenige Kostentreiber für fast die gesamten Kosten verantwortlich sind. Solche Resultate geben die Richtung an, wie Kosteneffizienz und Nachhaltigkeit durch Verbesserung von Design oder Funktionssicherheit optimiert werden können.

Für mehr Information oder technische Beratung,

bitte kontaktieren Sie uns.

|